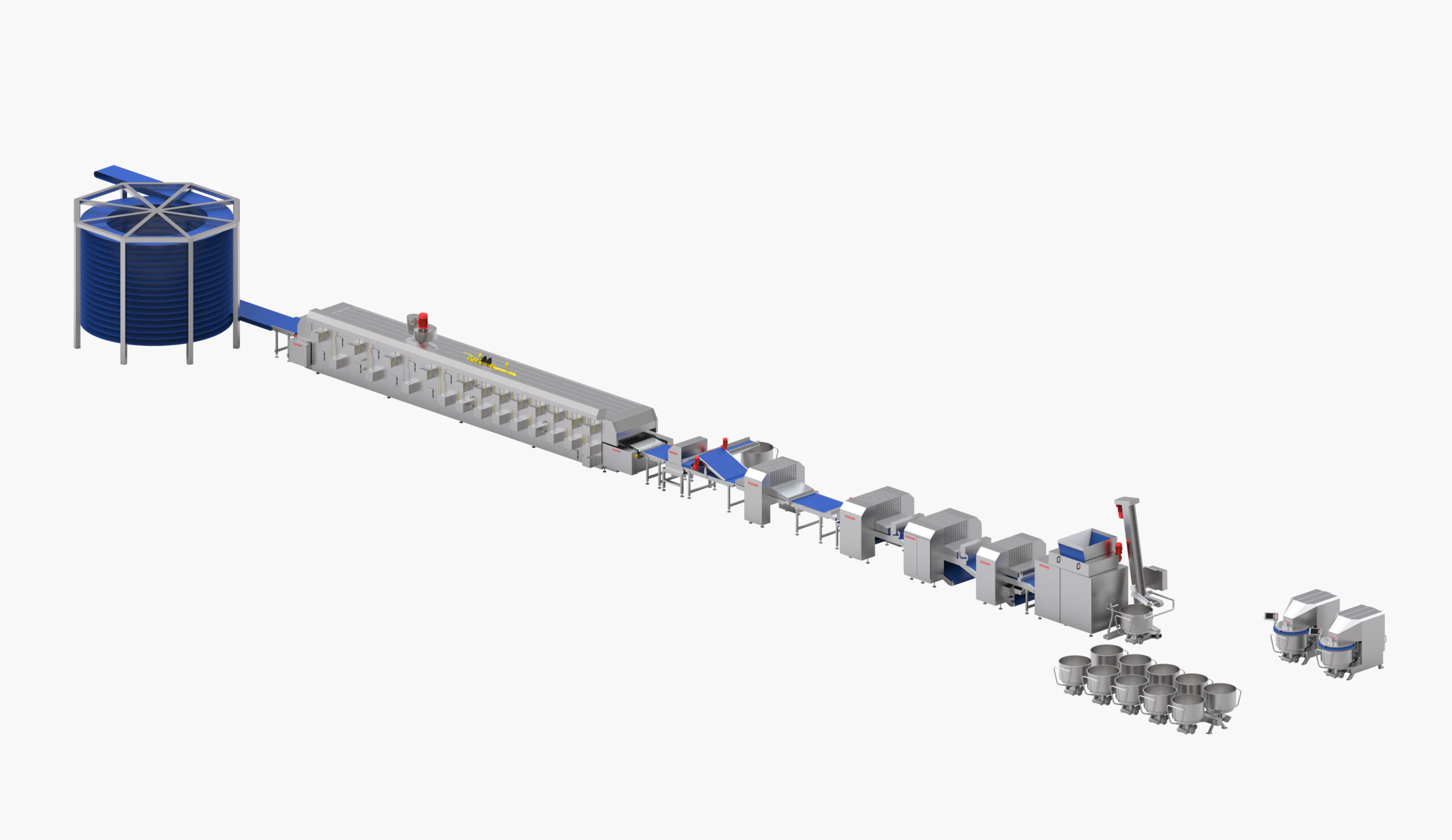

Línea de pan árabe & y pizza

Máquina amasadora de doble eje

Dos herramientas con un bobinado especial en un ángulo operativo ideal entre sí proporcionan la base en el proceso de producción de la masa. Un tiempo de amasado más corto y más aire y oxígeno permiten alcanzar los mejores resultados.

- Carga de masa 125 kg y 240 kg

- Recipiente portapastas extraíble

- Dos niveles de velocidad disponibles para la herramienta de amasado y el recipiente de masa

- Tiempos de amasado cortos con calentamiento mínimo de la masa

- Bloqueo hidráulico del depósito de la masa

- Elevación y descenso hidráulico del cabezal

- Procesamiento intensivo y delicado de la masa (por ejemplo, para masas de frutas)

- Opcional: Bastidor de acero fino y versión higiénica «H» (limpieza con agua de salpicadura)

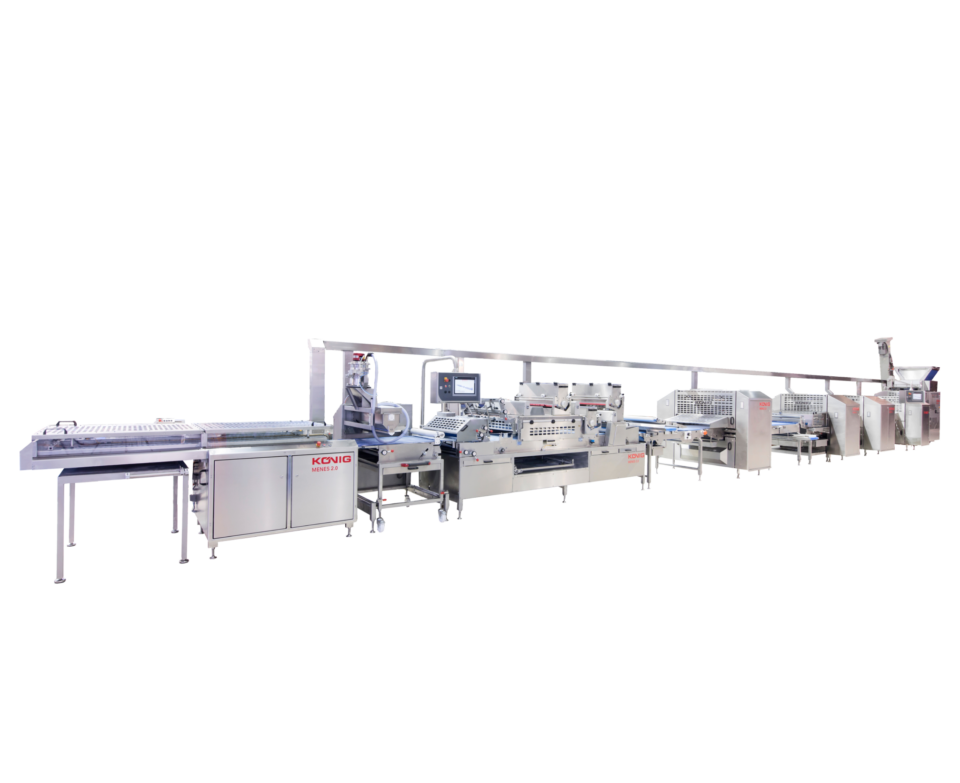

Menes

La instalación de cinta de masa Menes puede adaptarse y ampliarse según sus necesidades y requisitos en cualquier momento gracias a su estudiado concepto modular.

- Rendimiento de la masa de 500 a 1.500 kg/hora

- Varias anchuras operativas (800, 1.000, 1.200, 1.600 mm)

- Altura de la cinta de masa de 1 hasta 50 mm

- Anchura extrema de cinta en TA (140 a 190)

- Principio de construcción modular integral

- Garantía de productividad máxima

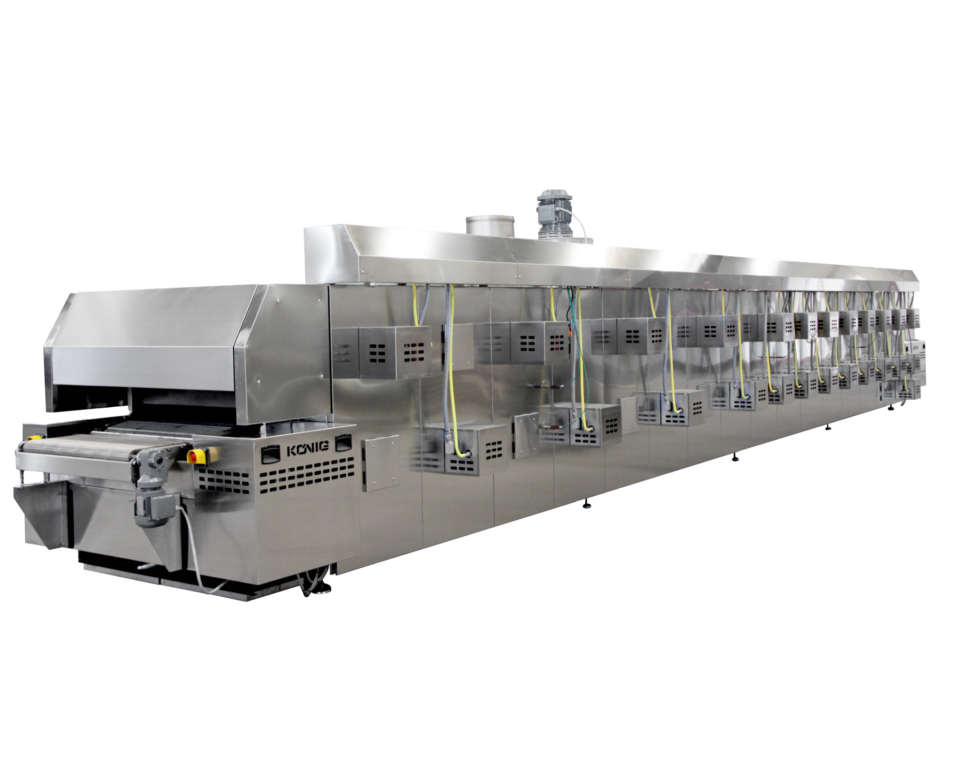

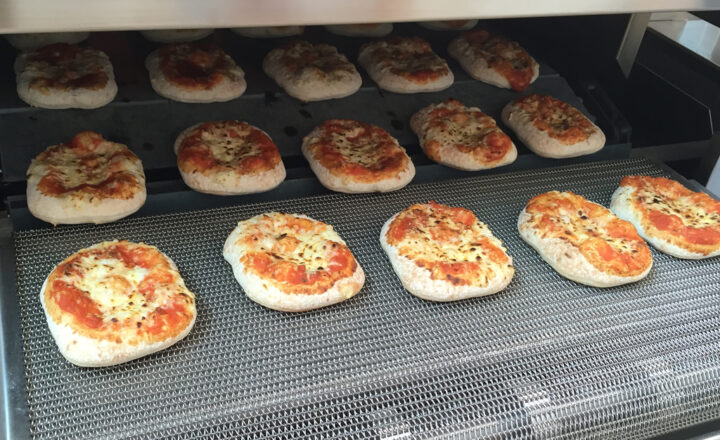

SDD EOS

El horno de túnel de calefactado directo de un piso SDD EOS es una solución especial con la que se perfecciona el horneado de pan plano y la pizza clásica. La cocción se lleva a cabo con ayuda de quemadores de gas radiante instalados encima y debajo de la cinta transportadora.

- Superficie de horneado: hasta 60 m2 con temperaturas de 150 a 500° C

- Anchura de cinta: hasta 1.700 mm en construcción modular

- Opción de proceso de horneado en la cinta o en el molde

- Pérdida de calor mínima mediante aislamiento eficiente

- Regulación individual de calor superior e inferior

- Sistema de limpieza integrado para cámara de cinta y horneado

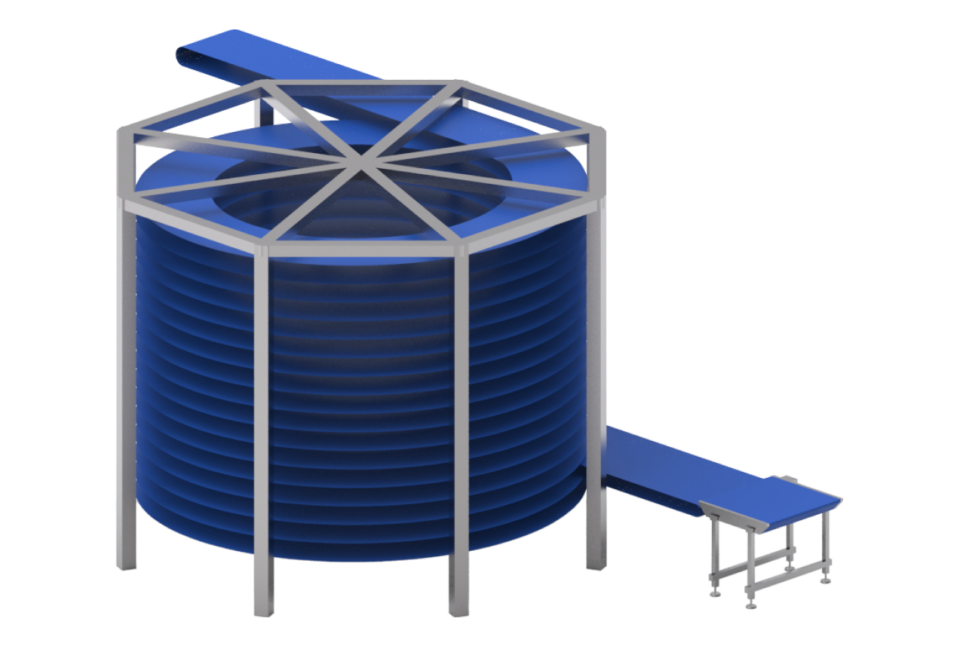

Refrigerador en espiral

El refrigerador en espiral, con su sistema de cinta transportadora sin fin, permite una refrigeración natural y uniforme de los productos antes de los grupos de procesamiento posteriores, como los de corte, congelación y envasado. Este componente se caracteriza, junto a su gran flexibilidad y escasa necesidad de espacio, sobre todo por la facilidad de regulación del tiempo de procesamiento del producto en el interior del aparato.

- Sistema de refrigeración y ultracongelación en espiral

- Enfriamiento: 30 minutos / Ultracongelación 47 minutos – según línea de producción

- Velocidad: 12 metros/minuto

- Congelador en espiral con instalación de lavado de cinta y sistema de limpieza CIP (Clean In Place)

- Velocidad variable (mín/máx): 7- 21 metros/minuto

- Tiempo de reposo variable (mín/máx): 34 – 102 min