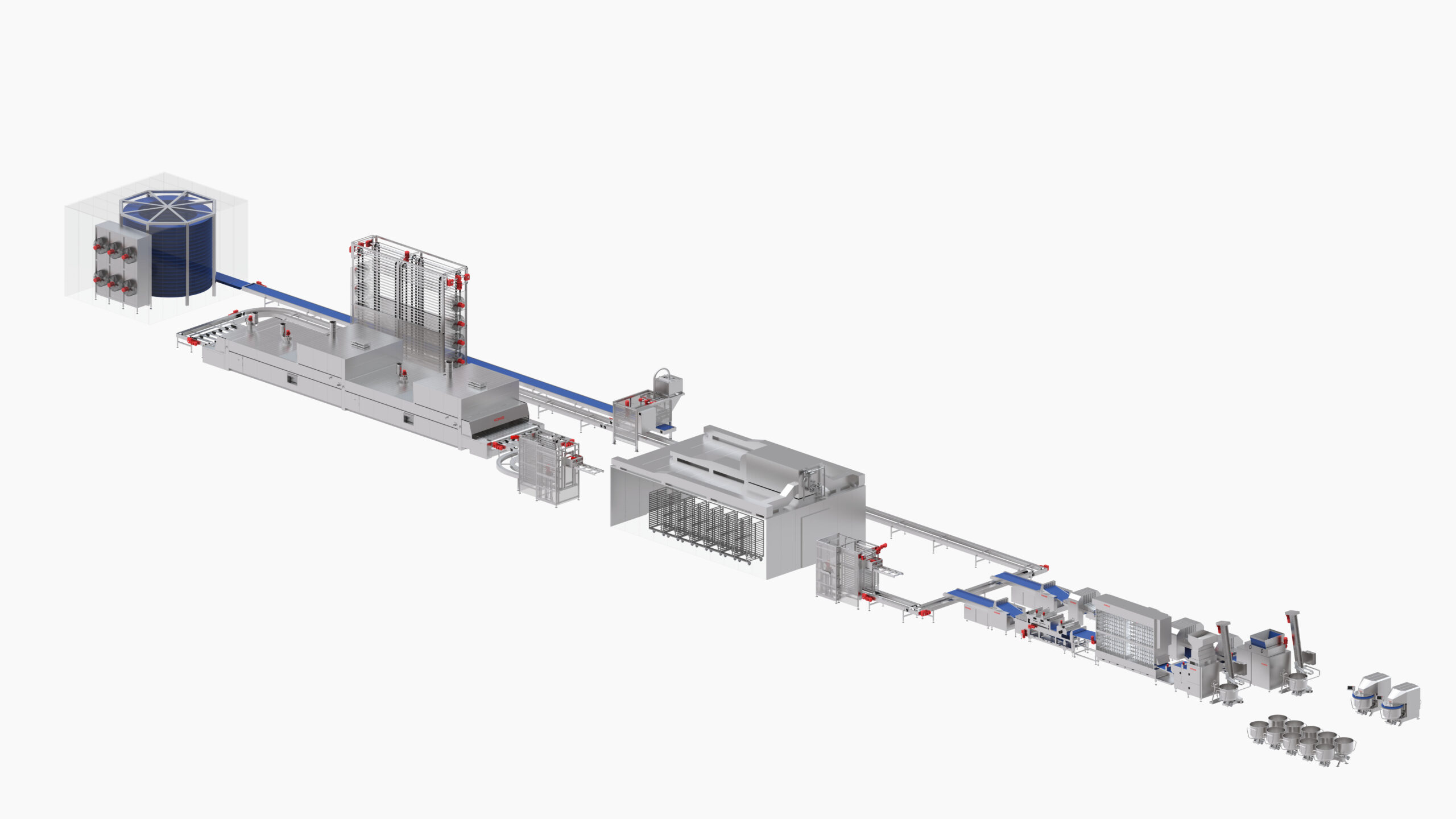

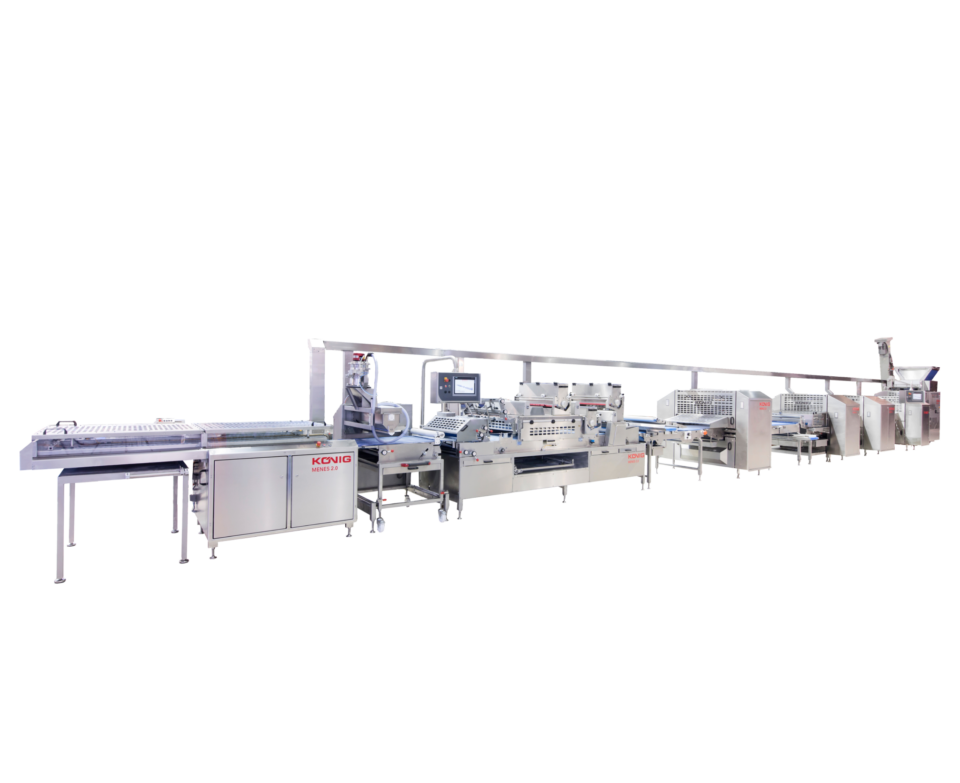

Línea multifunción

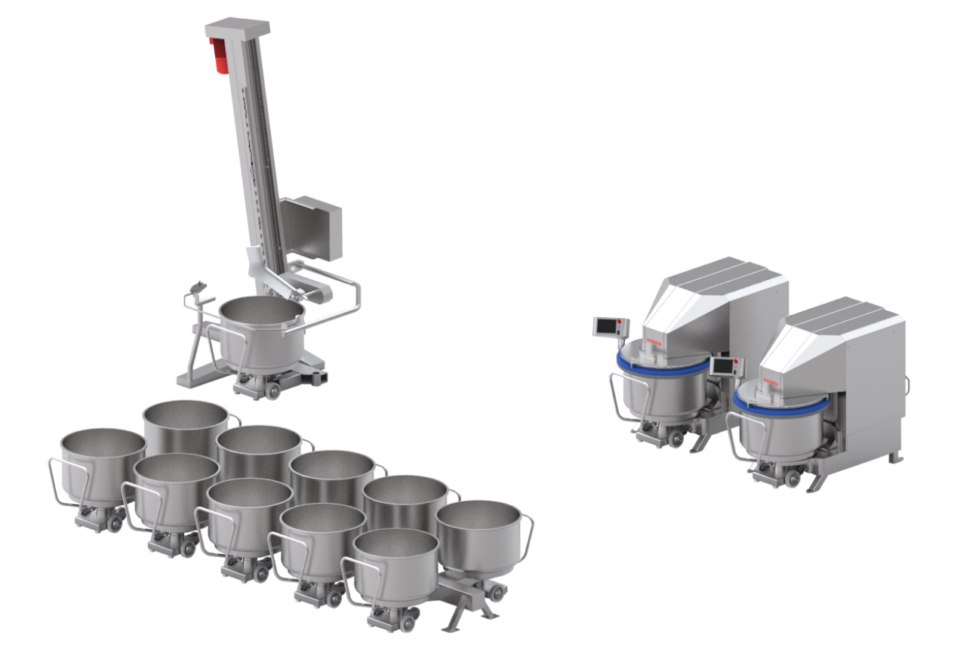

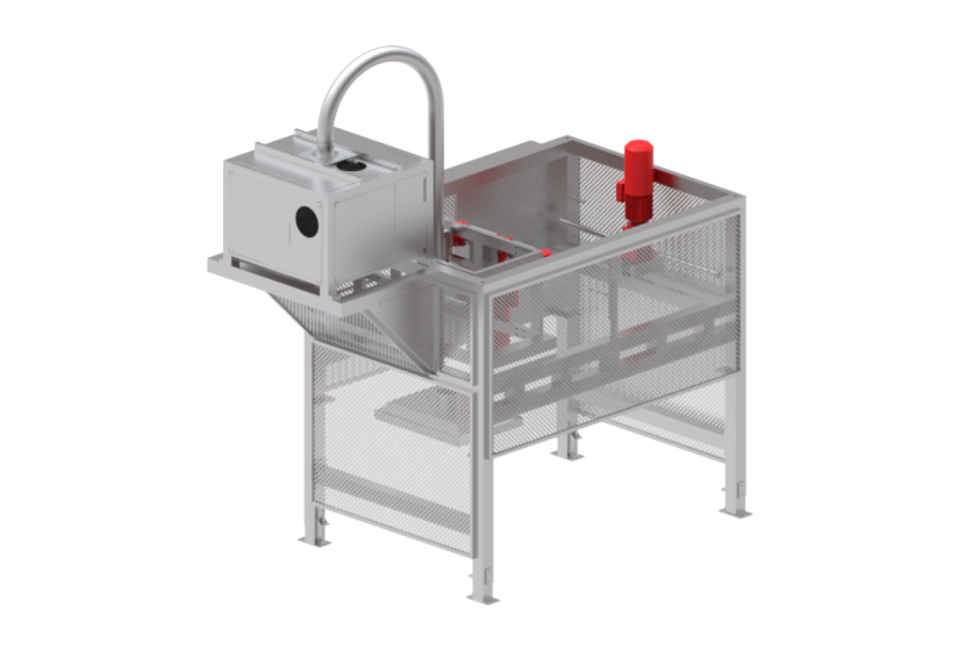

Amasadora de doble eje DW 240-H

La amasadora de doble eje de König le permite sentar la base para conseguir la máxima calidad del producto desde el mismo procesamiento de la masa. El diseño higiénico «H» también se ha concebido para la amasadora de doble eje. Por consiguiente, el modelo DW 240-H está disponible en versión susceptible de limpieza con agua a baja presión.

Instalación del armario de prefermentación

Gracias al sistema modular de la instalación del armario de prefermentación, las posibilidades combinatorias que ofrece König son casi ilimitadas. Nuestras instalaciones industriales de alto rendimiento se adaptan de manera óptima a las necesidades individuales de nuestros clientes, por lo que podemos garantizarle que encontraremos la mejor solución para sus necesidades.

Y ello la margen de que se trate de panecillos imperiales, bollos cortados de Renania, panecillos largos de Estiria, panecillos berlineses, bollitos de Wachau o panecillos con pasas. Usted es quien decide qué produce y cómo lo hace. Y nosotros le proporcionamos lo que necesita para ello.

Gracias al sistema modular, las posibilidades combinatorias que ofrece König son casi ilimitadas. Nuestras instalaciones industriales de alto rendimiento se adaptan de manera óptima a las necesidades individuales de nuestros clientes, por lo que podemos garantizarle que encontraremos la mejor solución para sus necesidades. En casi todo el mundo conocemos los productos tradicionales locales o regionales y sabemos cómo fabricarlos con calidad y rentabilidad máximas.

Prestaciones y ventajas:

- Monolínea para máximas prestaciones por hora o sistema multifuncional para la mayor variedad de productos

- Rendimiento por hora hasta 36.000 unidades

- Sistema modular para configurar la instalación según sus necesidades

- Opción múltiple de cortar, espolvorear, impregnar en sosa, etc.

- Armario posterior al fermentado con alojamiento aislante y climatización controlada disponible

Menes

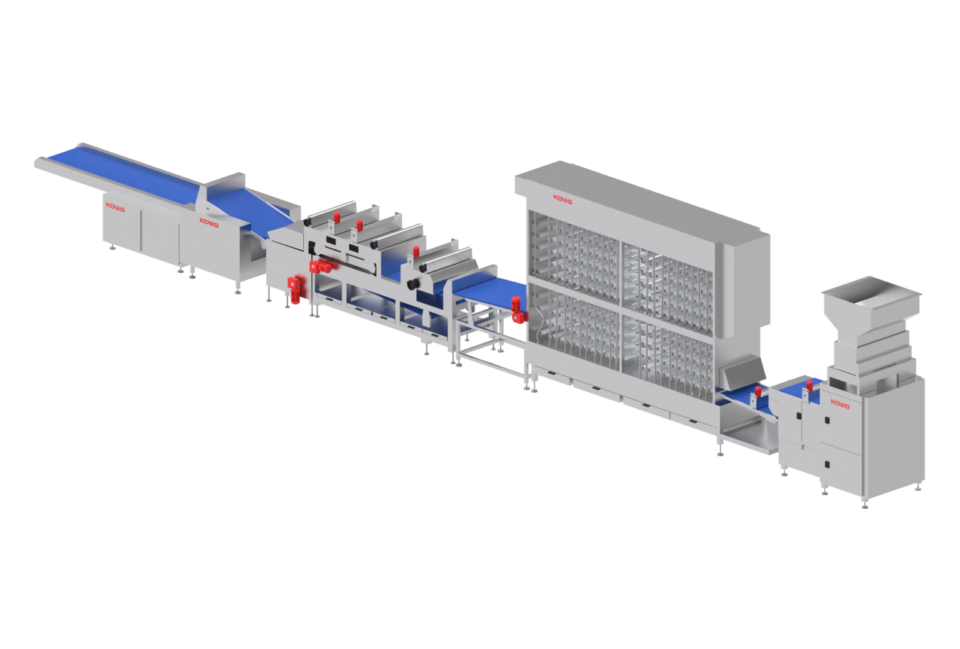

La instalación de cinta de masa Menes puede adaptarse y ampliarse según sus necesidades y requisitos en cualquier momento gracias a su estudiado concepto modular.

- Rendimiento de la masa de 500 a 1.500 kg/hora

- Varias anchuras operativas (800, 1.000, 1.200, 1.600 mm)

- Altura de la cinta de masa de 1 hasta 50 mm

- Anchura extrema de cinta en TA (140 a 190)

- Principio de construcción modular integral

- Garantía de productividad máxima

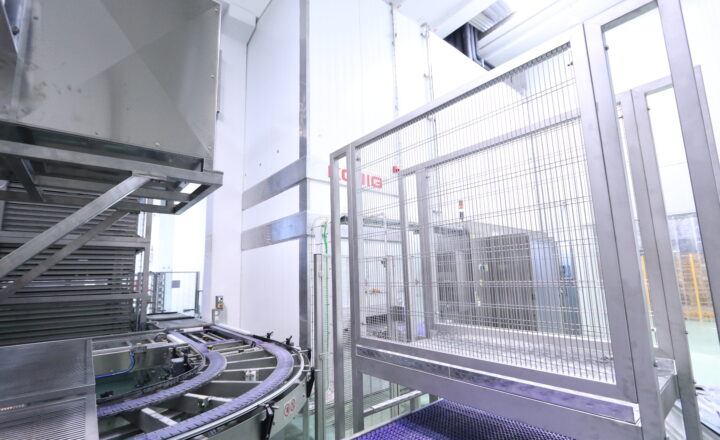

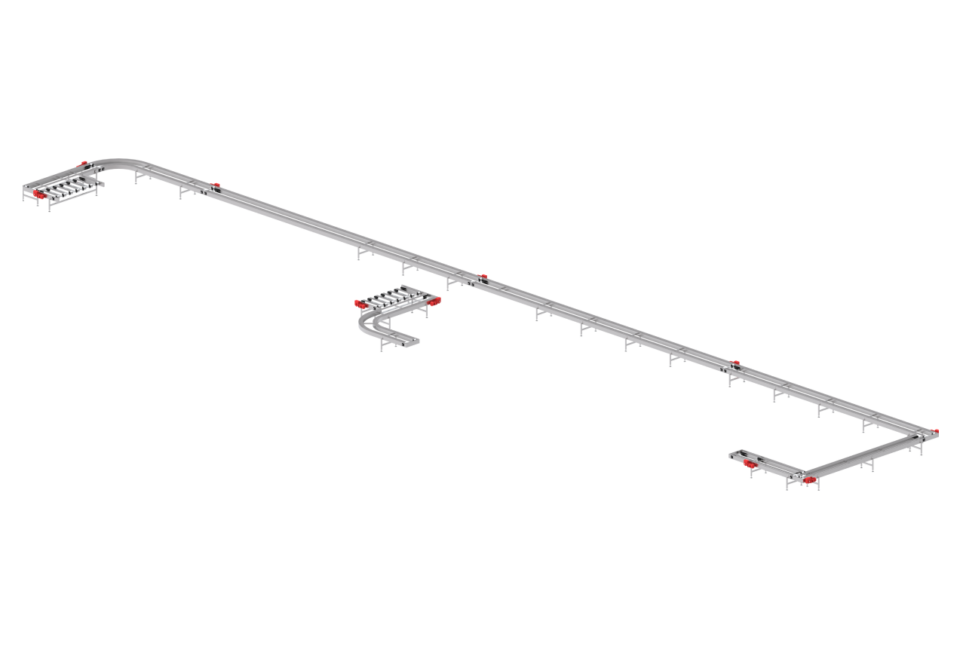

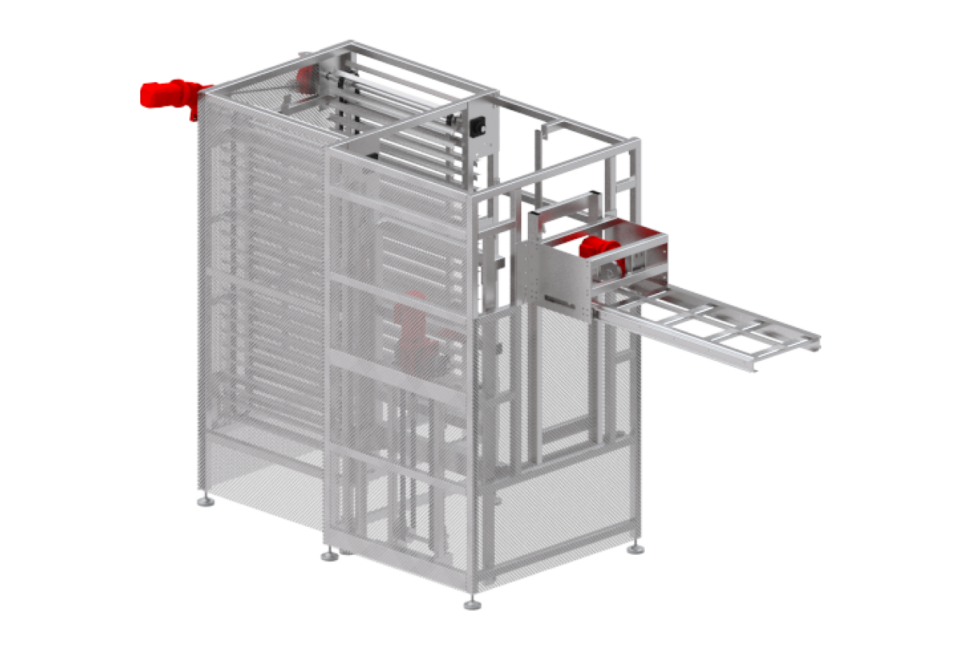

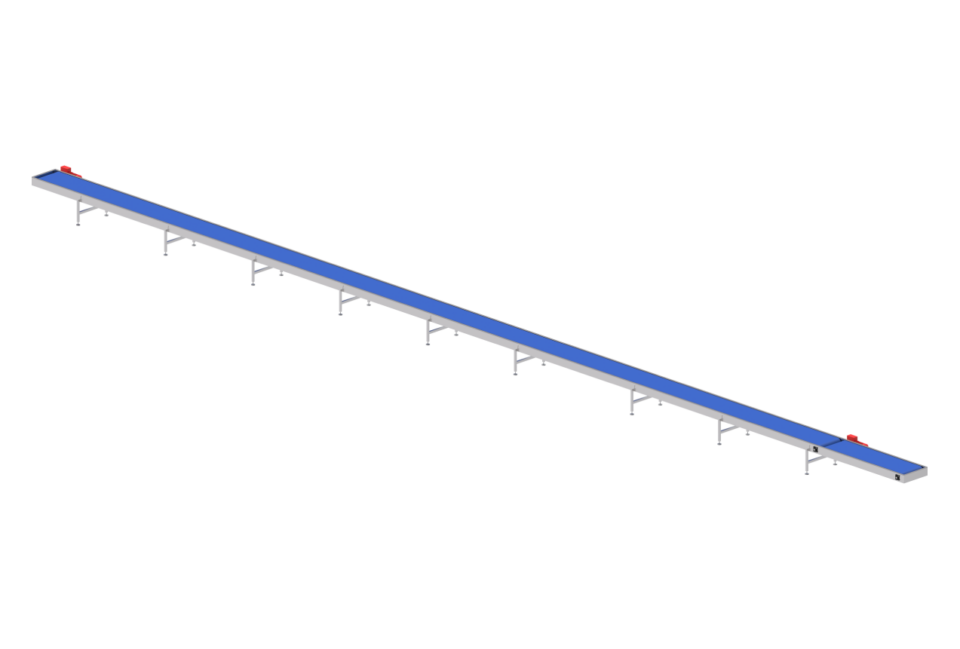

Sistema transportador

El sistema de transporte recoge moldes y bandejas y los conduce en ciclos a todas las unidades de la línea empezando con el procesamiento de la masa hasta la descarga y el transporte de retorno.

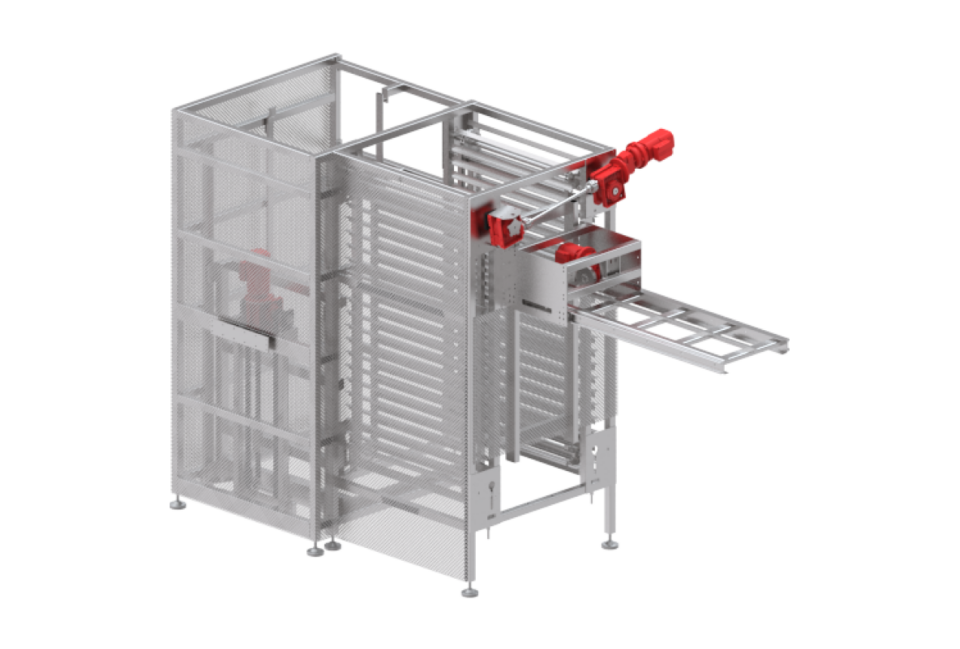

Carga de la sala de fermentación

La unidad de la sala de fermentación traslada de modo automático el producto recibido de la unidad transportadora a la unidad de fermentación.

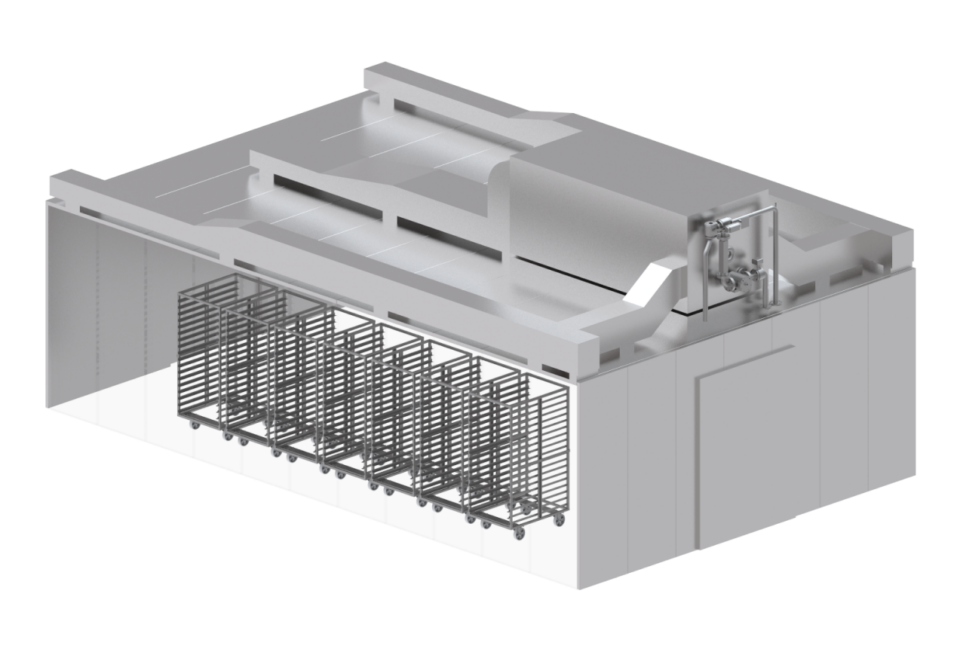

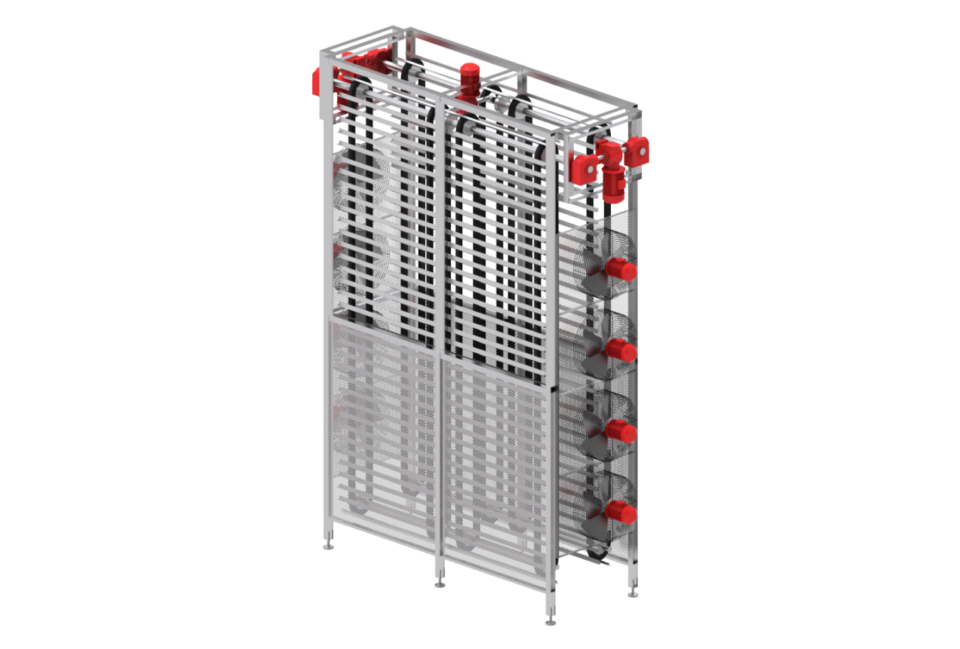

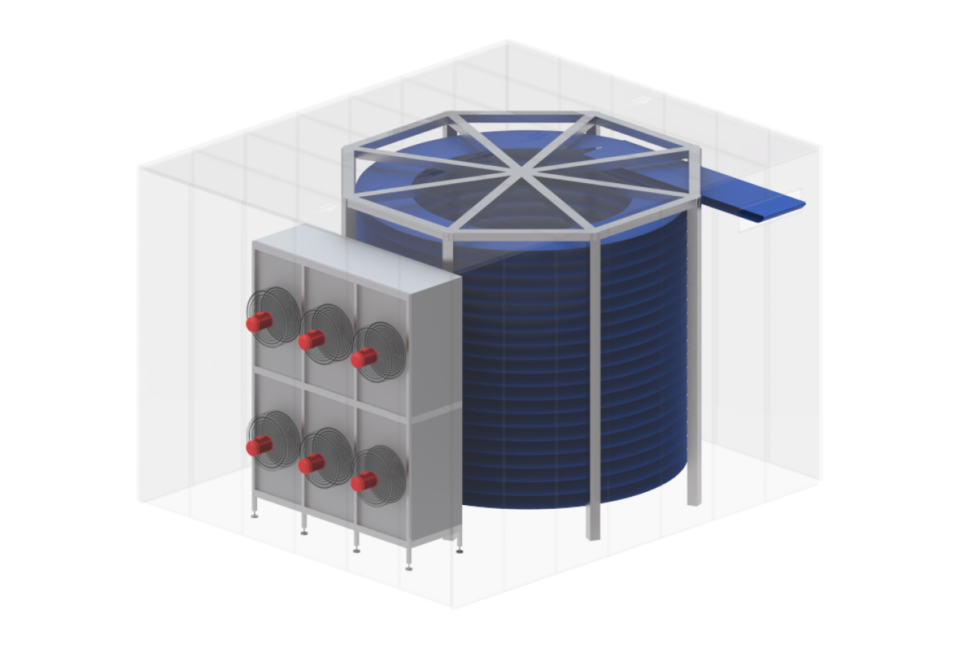

Sala de fermentación de bandejas

La sala de fermentación de bandejas consta de placas modulares y es especialmente adecuada para la fermentación de bollos y bollería. Los productos se introducen en la sala de fermentación mediante carros bandejeros que los transportan directamente. La unidad climatizadora permite una regulación muy precisa de todos los parámetros de fermentación (temperatura y humedad) y garantiza el mantenimiento de condiciones de fermentación uniformes y constantes en todas las áreas del armario de fermentación.

Descarga de la sala de fermentación

La unidad de descarga de la sala de fermentación recoge los carros de bandejas de la unidad de fermentación y desplaza los productos al horno.

Unidad de vaciado de moldes

La unidad de vaciado de moldes extrae los productos de los moldes de pan tostado con ayuda de un cabezal raspador provisto de agujas o ventosas y los coloca en la cinta transportadora hasta la espiral de refrigeración.

Enfriamiento

La refrigeración utiliza la misma construcción mecánica e higiénica del armario de fermentación escalonado y garantiza el correcto proceso de refrigeración de los moldes vacíos mediante convección activa del aire ambiental con ayuda de varios ventiladores. Dentro del refrigerador, los moldes de horneado se mueven mediante un sistema elevador por cadena.

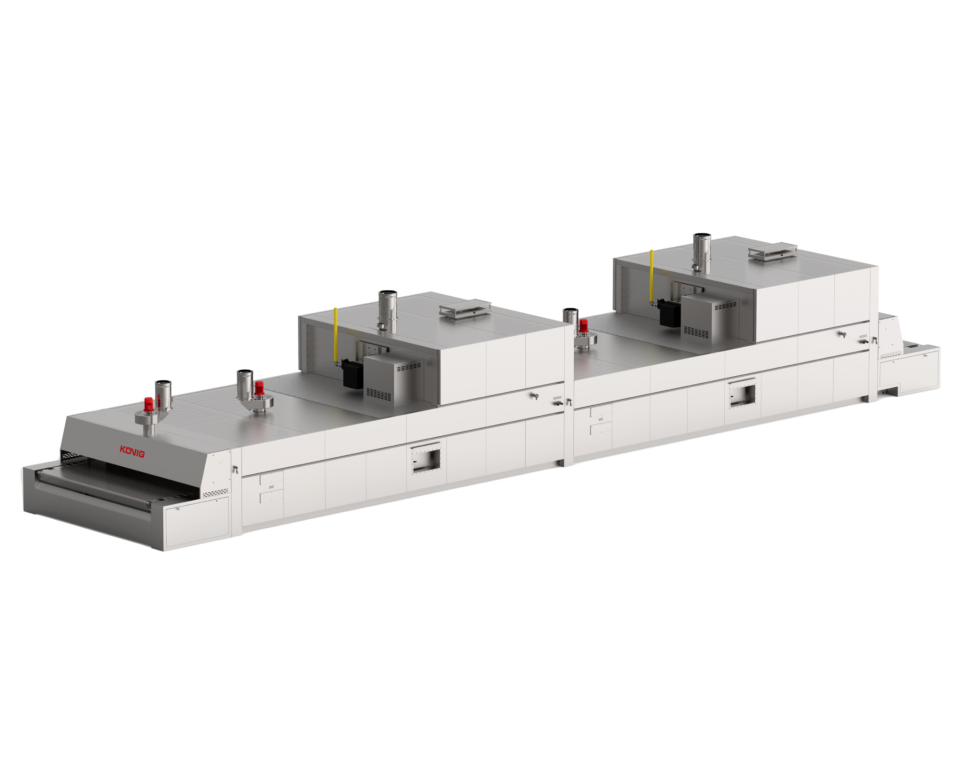

SDI Pharos

El horno de túnel de calefactado indirecto de un piso SDI PHAROS está disponible en distintas anchuras operativas y con quemadores de configuración en torre.

- Superficie de horneado: hasta 200 m2 con temperaturas de 100 a 300° C

- Anchura de banda: hasta 4.100 mm en construcción modular y con base reducida

- Opción de proceso de horneado en la cinta o en el molde

- Regulación individual de calor superior e inferior

- Sistema de limpieza integrado para cámara de cinta y horneado y pisos independientes

- Elevadores de alta velocidad para alimentación y descarga

Sistema transportador de productos

El sistema transportador guía los productos de la unidad de vaciado de bandejas hacia el congelador en espiral.

Congelador en espiral

El congelador en espiral es un sistema de congelación continua que permite alcanzar en el producto la temperatura interior óptima para su conservación prestando especial atención a la higiene y a los requisitos de eficiencia. El congelador está totalmente revestido con placas termoaisladas y sus condiciones internas están reguladas por una serie de evaporadores. Este congelador se caracteriza, además de su gran capacidad y su reducido espacio, por su gran flexibilidad gracias al sencillo ajuste del tiempo de producción en su interior.

- Refrigerador en espiral y sistema congelador en espiral

- Enfriamiento: 30 minutos / Congelador: 47 minutos – según línea de producción

- Velocidad: 12 metros/minuto

- Congelador en espiral con instalación de lavado de cinta y sistema de limpieza CIP (Clean In Place)

- Velocidad variable (mín/máx): 7- 21 metros/minuto

- Tiempo de reposo variable (mín/máx): 34 – 102 min